(图片来源:UC3M)

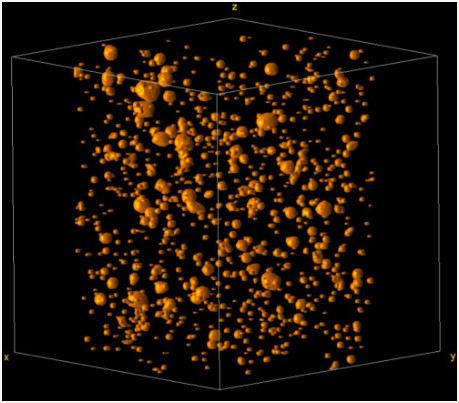

自20世(shì)纪80年代以来,用3D打印(yìn)金属制造的零部件在各行业得到广泛利用。由于制造(zào)工艺的原(yuán)因,这类材料内部通常都有微小的孔(约几十微米),当对其施加载(zǎi)荷时(shí),孔隙会变得更大(dà)。为了(le)解这些韧性金属(能够(gòu)吸收(shōu)能量)是(shì)如何断裂的,研(yán)究小组开始分析,当(dāng)施加载荷时,这些“微孔”发(fā)生了什么(me)。

主要研究人员之(zhī)一、UC3M连续介质(zhì)力学和(hé)结构分析系(xì)的非线性固体力学研究(jiū)团队的Guadalupe Vadillo称(chēng):“比如说,大(dà)部分汽车(chē)构件都是由韧性金属制成(chéng)的,这类(lèi)金属能(néng)够吸收碰撞能量,因此可以在发生交通事故时,提高(gāo)车辆安全性。对关键工业部门来说,了解和预测韧性(xìng)金属是如何断裂的,就等(děng)于是在优化抗冲(chōng)击吸收能量(liàng)结构(gòu)的(de)设计(jì)。”

此项研究发现了导致材料失效(xiào)的两种机制。首先,微孔出现和增长,导致材料软化直至断裂;其次,当材料(liào)内部的多个微孔相互(hù)连(lián)接并相互作用,会发(fā)生聚(jù)结,加速断裂(liè)。

Guadalupe Vadillo表示(shì):“在这项工(gōng)作中,我们通过加速(sù)或(huò)延缓(huǎn)材料断裂,确定了材(cái)料中(zhōng)的微孔(kǒng)或固有微孔(kǒng)如(rú)何增长、收缩和相(xiàng)互(hù)作用,这(zhè)取决于材料的(de)粘度(施加载(zǎi)荷时的变形(xíng)速度)、对(duì)材料施加载荷的速度(dù)和加载路径(方向和其他因素)。”

该项研(yán)究(jiū)帮助我(wǒ)们更深入地了(le)解(jiě)3D打印韧(rèn)性金属(shǔ)的(de)行为方(fāng)式,推(tuī)动不同行业设计(jì)和制(zhì)造(zào)更(gèng)坚固的零部件。这些材料可用于注重能(néng)量吸收(shōu)的工艺,例如航空航天业制造新(xīn)型机身、汽车业使用(yòng)的(de)各(gè)类汽车部(bù)件或生物医学业开发植入物。